Produzione

Tecniche di lavorazione del vetro

La miscela viene fusa a 1 200-1 500 °C e poi lasciata raffreddare a 800 °C. Viene quindi sottoposta a diversi processi di lavorazione, come la soffiatura (per i vetri artistici), lo stampaggio (per bicchieri e contenitori), la filatura e la colata.

Aggiunte di elementi chimici nei vetri

Il vetro comune è detto anche "vetro siliceo", in quanto costituito quasi esclusivamente da diossido di silicio (SiO2).

Il diossido di silicio ha un punto di fusione di circa 1800 °C, ma spesso durante la produzione del vetro vengono aggiunte altre sostanze (dette "fondenti"), che abbassano il punto di fusione anche al disotto dei 1000 °C, quali ad esempio:

Fondenti usati spesso nell'industria vetraria sono i borati e i nitrati. Poiché la presenza di soda rende il vetro solubile in acqua (caratteristica non desiderabile), viene aggiunta anche calce (CaO) per ripristinare l'insolubilità.

Altre sostanze possono essere aggiunte per ottenere diverse proprietà.

A seconda dell'azione sul reticolo cristallino, gli ossidi aggiunti nei vetri possono essere classificati in :

Le sostanze aggiunte al vetro possono inoltre essere classificati in base alla loro funzione:

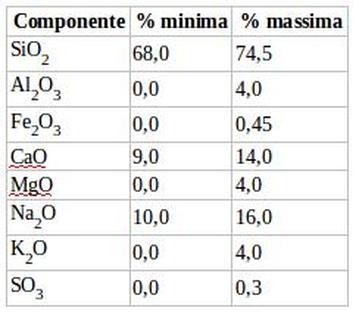

La tabella seguente mostra le percentuali in peso tipiche di alcuni ossidi nei vetri:

Tecniche di lavorazione del vetro

La miscela viene fusa a 1 200-1 500 °C e poi lasciata raffreddare a 800 °C. Viene quindi sottoposta a diversi processi di lavorazione, come la soffiatura (per i vetri artistici), lo stampaggio (per bicchieri e contenitori), la filatura e la colata.

Aggiunte di elementi chimici nei vetri

Il vetro comune è detto anche "vetro siliceo", in quanto costituito quasi esclusivamente da diossido di silicio (SiO2).

Il diossido di silicio ha un punto di fusione di circa 1800 °C, ma spesso durante la produzione del vetro vengono aggiunte altre sostanze (dette "fondenti"), che abbassano il punto di fusione anche al disotto dei 1000 °C, quali ad esempio:

- la soda (carbonato di sodio Na2CO3)

- la potassa (carbonato di potassio)

Fondenti usati spesso nell'industria vetraria sono i borati e i nitrati. Poiché la presenza di soda rende il vetro solubile in acqua (caratteristica non desiderabile), viene aggiunta anche calce (CaO) per ripristinare l'insolubilità.

Altre sostanze possono essere aggiunte per ottenere diverse proprietà.

A seconda dell'azione sul reticolo cristallino, gli ossidi aggiunti nei vetri possono essere classificati in :

- ossidi formatori di reticolo: ossido di silicio, ossido di boro e ossido di fosforo.

- ossidi modificatori di reticolo: ossidi di metalli monovalenti e bivalenti (tra cui: sodio, potassio calcio e magnesio)

- ossidi intermediari: ossido di alluminio e ossido di piombo.

Le sostanze aggiunte al vetro possono inoltre essere classificati in base alla loro funzione:

- fondenti: abbassano la temperatura di fusione e migliorano la fluidità del vetro durante la sua produzione (ossidi di sodio e potassio);

- stabilizzanti: migliorano le proprietà chimiche e meccaniche del vetro prodotto (ossidi di calcio, bario, magnesio e zinco);

- affinanti: agevolano l'eliminazione di difetti (triossido d'arsenico, nitrati alcalini e nitrati d'ammonio);

- coloranti: modificano l'aspetto cromatico del vetro prodotto (ossidi di ferro, rame, cromo e cobalto);

- decoloranti: neutralizzano il colore impartito da altre sostanze (biossido di manganese);

- opacizzanti: per la produzione del vetro opalino (fosfati di sodio, cloruri di sodio, fosfati di calcio, cloruri di calcio, ossido di stagno e talco)

La tabella seguente mostra le percentuali in peso tipiche di alcuni ossidi nei vetri:

Il vetro al piombo, noto anche come cristallo o vetro Flint, si ottiene aggiungendo ossido di piombo, sotto forma di litargirio giallo (PbO) o minio rosso (Pb3O4), ed ha un indice di rifrazione maggiore di quello del vetro comune, con l'effetto di apparire più brillante.

Aggiunte di carbonato di bario (BaCO3) aumentano ugualmente l'indice di rifrazione del vetro, mentre aggiunte di ossido di torio producono un elevatissimo indice di rifrazione ed i vetri così ottenuti sono usati per produrre lenti di alta qualità.

Il boro è aggiunto sotto forma di borace (Na2B4O7) o acido borico (H3BO3) per migliorare le caratteristiche termiche ed elettriche (come nel caso del vetro Pyrex).

L'aggiunta di alte quantità di ferro provoca l'assorbimento della radiazione infrarossa, come nei filtri per l'assorbimento di calore nei proiettori cinematografici. Con il cerio si ottiene un forte assorbimento delle radiazioni ultraviolette, ottenendo vetri in grado di offrire protezione dalla radiazioni ultraviolette ionizzanti.

Metalli e ossidi metallici vengono aggiunti nella produzione del vetro per dare o alterare il colore :

Il modo in cui la pasta vetrosa è scaldata e raffreddata influisce molto sul colore generato da questi elementi, secondo meccanismi chimico-fisici non del tutto compresi. Periodicamente vengono scoperte nuove colorazioni e modi di lavorazione per il vetro.

I sistemi produttivi impiegati per l'utilizzo del Vetro

Vetro cilindrico

Il vetro è soffiato all'interno di stampi metallici cilindrici, quindi dalla forma ottenuta vengono asportati gli estremi e praticato un taglio lungo una generatrice del cilindro. È quindi posto in un forno, dove, rammollendosi, si apre e si stende in lastra. Prima dell'introduzione del metodo Pilkington a galleggiamento, questa tecnica era molto diffusa per la produzione del vetro comune.

Vetro colato (laminato)

Prima dell'invenzione di Alastair Pilkington, il vetro a lastra era in parte realizzato per colata, estrusione o laminazione e le superfici non avevano le facce otticamente parallele, dando origine a caratteristiche aberrazioni visive. Il parallelismo poteva essere ottenuto con la lucidatura meccanica, ma con elevati costi.

Per questo motivo oggi questa tecnica viene usata solo per produrre vetri particolari o decorativi,che sono:

Il 90% del vetro piatto prodotto nel mondo, detto vetro float, è fabbricato con il sistema "a galleggiamento" inventato da Alastair Pilkington, dove il vetro fuso è versato ad un'estremità di un bagno di stagno fuso. Oggi quest'operazione è effettuata in atmosfera controllata. Il vetro galleggia sullo stagno e si spande lungo la superficie del bagno, formando una superficie liscia su entrambi i lati. Il vetro si raffredda e solidifica mentre scorre lungo il bagno, formando un nastro continuo.

Il prodotto è poi "lucidato a fuoco", riscaldandolo nuovamente su entrambi i lati, e presenta così due superfici perfettamente parallele. Le lastre sono realizzate con spessori standard di 2, 3, 4, 5, 6, 8, 10, 12, 15, 19, 22 e 25 mm.

Questo tipo di vetro è considerato pericoloso per l'uso in applicazioni architettoniche, poiché tende a rompersi in grossi pezzi taglienti, che possono causare gravi incidenti. Per ovviare a questo problema nel caso di applicazioni soggette ad urti o sollecitazioni statiche, la singola lastra può essere temprata. Le normative edilizie pongono in genere delle limitazioni all'uso di questo vetro in situazioni rischiose, e sono: bagni, pannelli di porte, uscite antincendio, nelle scuole, ospedali ed in genere nei sottoluci dei parapetti.

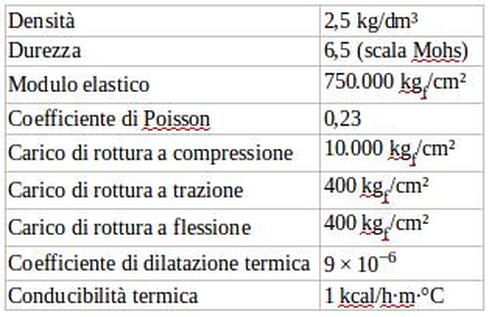

Nella tabella di seguito vengono presentate alcune caratteristiche del vetro float:

Aggiunte di carbonato di bario (BaCO3) aumentano ugualmente l'indice di rifrazione del vetro, mentre aggiunte di ossido di torio producono un elevatissimo indice di rifrazione ed i vetri così ottenuti sono usati per produrre lenti di alta qualità.

Il boro è aggiunto sotto forma di borace (Na2B4O7) o acido borico (H3BO3) per migliorare le caratteristiche termiche ed elettriche (come nel caso del vetro Pyrex).

L'aggiunta di alte quantità di ferro provoca l'assorbimento della radiazione infrarossa, come nei filtri per l'assorbimento di calore nei proiettori cinematografici. Con il cerio si ottiene un forte assorbimento delle radiazioni ultraviolette, ottenendo vetri in grado di offrire protezione dalla radiazioni ultraviolette ionizzanti.

Metalli e ossidi metallici vengono aggiunti nella produzione del vetro per dare o alterare il colore :

- Il manganese in piccole quantità neutralizza il verde causato dalla presenza di ferro, mentre in quantità elevate dà il colore ametista.

- Similmente il selenio in piccole dosi è usato per decolorare, mentre in quantità elevate dona colore rosso. Piccole concentrazioni di cobalto (0,025-0,1%) danno colore blu.

- Ossido di stagno con ossidi di arsenico e antimonio danno un vetro bianco opaco, usato nei laboratori di Venezia per imitare la porcellana

- Aggiunte dal 2 al 3% di ossido di rame producono un colore turchese, mentre il rame metallico dà un rosso opaco, e viene impiegato come surrogato del rubino rosso.

- Il nichel, dipendentemente dalla concentrazione, induce blu, violetto o anche nero. L'aggiunta di titanio dà un vetro giallo-marrone.

- L'oro in concentrazioni minime (0,001%) produce un vivace colore rosso rubino, mentre una quantità ancora minore dà sfumature meno intense di rosso, commercializzate con il nome di "vetro cranberry" (lampone).

- L'uranio (0,1-2%) può essere aggiunto per dare un colore giallo o verde fluorescente. Il vetro all'uranio solitamente non è sufficientemente radioattivo da essere pericoloso ma, se polverizzato (per esempio mediante lucidatura con carta vetrata) ed inalato, può essere cancerogeno.

- I composti dell'argento, in particolare il nitrato, producono una gamma di colorazioni comprese tra il rosso arancio ed il giallo.

Il modo in cui la pasta vetrosa è scaldata e raffreddata influisce molto sul colore generato da questi elementi, secondo meccanismi chimico-fisici non del tutto compresi. Periodicamente vengono scoperte nuove colorazioni e modi di lavorazione per il vetro.

I sistemi produttivi impiegati per l'utilizzo del Vetro

Vetro cilindrico

Il vetro è soffiato all'interno di stampi metallici cilindrici, quindi dalla forma ottenuta vengono asportati gli estremi e praticato un taglio lungo una generatrice del cilindro. È quindi posto in un forno, dove, rammollendosi, si apre e si stende in lastra. Prima dell'introduzione del metodo Pilkington a galleggiamento, questa tecnica era molto diffusa per la produzione del vetro comune.

Vetro colato (laminato)

Prima dell'invenzione di Alastair Pilkington, il vetro a lastra era in parte realizzato per colata, estrusione o laminazione e le superfici non avevano le facce otticamente parallele, dando origine a caratteristiche aberrazioni visive. Il parallelismo poteva essere ottenuto con la lucidatura meccanica, ma con elevati costi.

Per questo motivo oggi questa tecnica viene usata solo per produrre vetri particolari o decorativi,che sono:

- vetro stampato: su una superficie del vetro viene stampato un disegno in rilievo. Lo "stampato C" è quello più famoso, utilizzato su porte e frigoriferi e non è di conseguenza lucido trasparente. Può essere anche ricavato da lastra atermica colorata nelle tonalità verde-marrone-grigio.

- vetro retinato: il vetro retinato viene prodotto incorporando una rete metallica al suo interno[20] e viene impiegato per sicurezza nelle zone sottoluce di parapetto delle vetrate. Può essere anche di aspetto colorato. Per il vetro retinato non è applicabile il processo di tempra, a causa della presenza della rete metallica.

- vetro ornamentale.

- Vetro float (galleggiante)

- Lastre di vetro

Il 90% del vetro piatto prodotto nel mondo, detto vetro float, è fabbricato con il sistema "a galleggiamento" inventato da Alastair Pilkington, dove il vetro fuso è versato ad un'estremità di un bagno di stagno fuso. Oggi quest'operazione è effettuata in atmosfera controllata. Il vetro galleggia sullo stagno e si spande lungo la superficie del bagno, formando una superficie liscia su entrambi i lati. Il vetro si raffredda e solidifica mentre scorre lungo il bagno, formando un nastro continuo.

Il prodotto è poi "lucidato a fuoco", riscaldandolo nuovamente su entrambi i lati, e presenta così due superfici perfettamente parallele. Le lastre sono realizzate con spessori standard di 2, 3, 4, 5, 6, 8, 10, 12, 15, 19, 22 e 25 mm.

Questo tipo di vetro è considerato pericoloso per l'uso in applicazioni architettoniche, poiché tende a rompersi in grossi pezzi taglienti, che possono causare gravi incidenti. Per ovviare a questo problema nel caso di applicazioni soggette ad urti o sollecitazioni statiche, la singola lastra può essere temprata. Le normative edilizie pongono in genere delle limitazioni all'uso di questo vetro in situazioni rischiose, e sono: bagni, pannelli di porte, uscite antincendio, nelle scuole, ospedali ed in genere nei sottoluci dei parapetti.

Nella tabella di seguito vengono presentate alcune caratteristiche del vetro float:

Per la produzione del vetro tirato (o vetro segato) la massa di vetro fusa viene meccanicamente tirata da due forze di uguale direzione ma di verso opposto. Questo vetro presenta caratteristiche ondulazioni della superficie. Il vetro tirato e quello float hanno la stessa composizione chimica e le stesse proprietà fisiche. Viene anche commercialmente denominato semi-doppio, doppio, mezzocristallo. Il vetro tirato viene impiegato nella creazione delle vetrate artistiche.

Vetro Temprato

Il vetro temprato viene ottenuto per indurimento tramite trattamento termico (tempra). Il pezzo deve essere tagliato alle dimensioni richieste e ogni lavorazione (come levigatura degli spigoli o foratura e svasatura) deve essere effettuata prima della tempra. Il vetro è posto su un tavolo a rulli su cui scorre all'interno di un forno, che lo riscalda alla temperatura di tempra di 640 °C. Quindi viene rapidamente raffreddato da getti di aria. Questo processo raffredda gli strati superficiali, causandone l'indurimento, mentre la parte interna rimane calda più a lungo. Il successivo raffreddamento della parte centrale produce uno sforzo di compressione sulla superficie, bilanciato da tensioni distensive nella parte interna. Gli stati di tensione possono essere visti osservando il vetro in luce polarizzata.

Non tutti i vetri sono temprabili; in particolare, se presentano forme articolate o numerosi fori vicini tra loro possono rompersi durante il trattamento termico, a causa delle tensioni interne del materiale.

Il vetro temprato è circa sei volte più resistente del vetro float, questo perché i difetti superficiali vengono mantenuti "chiusi" dalle tensioni meccaniche compressive, mentre la parte interna rimane più libera da difetti che possono dare inizio alle crepe.

D'altro canto queste tensioni hanno degli svantaggi. A causa del bilanciamento degli sforzi, un eventuale danno ad un estremo della lastra causa la frantumazione del vetro in molti piccoli frammenti. Questo è il motivo per cui il taglio deve essere effettuato prima della tempra e nessuna lavorazione può essere fatta dopo.

Applicazioni del vetro temprato :

Per la sua maggiore robustezza, il vetro temprato è spesso impiegato per la realizzazione di elementi senza struttura portante (tutto vetro), come porte in vetro e applicazioni strutturali e nelle zone parapetto.

È anche considerato, in parte, un "vetro di sicurezza" in quanto, oltre ad essere più robusto, ha la tendenza a rompersi in piccoli pezzi smussati poco pericolosi per cui viene utilizzato in generale in tutte quelle applicazioni dove i frammenti del vetro infranto potrebbero colpire delle persone. Per questo motivo è stato usato a lungo in modo estensivo nell'industria automobilistica, dove viene impiegato ancora per realizzare per esempio il lunotto posteriore ma essendo anche estremamente resistente è pericoloso in caso di urto della testa per cui viene lentamente soppiantato dal vetro stratificato, obbligatorio per il parabrezza anteriore.

In altre situazioni si possono avere problemi di sicurezza a causa della tendenza del vetro temprato a frantumarsi completamente in seguito ad un urto sul bordo.

Da un punto di vista ottico la lastra di vetro può presentare delle distorsioni determinate dal processo di tempera rispetto ad un vetro non temperato.

Le inusuali proprietà del vetro temprato sono conosciute da secoli, come dimostrano le Gocce del principe Rupert.

Vetro stratificato

Il vetro stratificato (in inglese "laminated glass" talvolta tradotto come "vetro laminato" che però genera confusione con il processo produttivo di "laminazione") è stato inventato nel 1909 dal chimico francese Edouard Benedictus. Benedictus si è ispirato a un flacone rivestito da uno strato plastico di nitrato di cellulosa che per una disattenzione in laboratorio è caduto e si è rotto, ma senza aprirsi in pezzi. Egli fabbricò un materiale composito di vetro e plastica in grado di ridurre i pericoli in caso di incidenti automobilistici. L'invenzione non fu immediatamente adottata nel settore automobilistico, ma il primo impiego fu nei vetri delle maschere antigas in uso durante la prima guerra mondiale.

Il vetro stratificato è realizzato unendo due o più strati di vetro ordinario alternato a un foglio plastico di colore simil-latteo, solitamente polivinilbutirrale (PVB). Il PVB è unito a sandwich con il vetro che è poi scaldato a 70 °C e pressato con rulli per espellere l'aria ed unire i materiali, l'operazione viene conclusa inserendo il sandwich così composto in un'autoclave a temperatura e pressione costante, dove si completa il processo di espulsione dell'aria, rendendo così il vetro laminato nuovamente trasparente.

Un tipico vetro stratificato è costituito ad esempio da: 3 mm di vetro / 0,38 mm di polivinilbutirrale / 3 mm di vetro. Il prodotto dell'esempio è definito vetro stratificato (laminato) da 6,38 mm o anche "33.1"

Il vetro stratificato è distribuito comunemente in casse contenenti lastre di 3210 × 2400 mm² e/o in grandi lastre 3210 × 6000 mm², e con accoppiamenti 3⁄3, 4⁄4 o 5⁄5. Altri accoppiamenti vengono eseguiti appositamente su richiesta.

Gli strati intermedi possono presentare anche diversi spessori come pure il PVB può essere prodotto colorato in modo da dare all'insieme della lastra un aspetto colorato (tonalità bronzo-grigio).

Lo strato intermedio mantiene i pezzi di vetro in posizione anche quando il vetro si rompe, e con la sua resistenza impedisce la formazione di larghi frammenti affilati. Più strati e maggiore spessore del vetro aumentano la resistenza. I vetri antiproiettile realizzati con molti strati di vetro spesso, possono arrivare a 50 mm di spessore.

Lo strato di PVB dona al materiale anche un maggiore effetto di isolamento acustico e riduce del 99% la trasparenza alla luce ultravioletta.

Il vetro stratificato è normalmente impiegato dove ci può essere il rischio di impatti con il corpo umano, oppure dove il pericolo possa derivare dalla caduta della lastra se frantumata. Le vetrine dei negozi, i parabrezza ma spesso anche i finestrini laterali delle auto sono tipicamente realizzati in vetro laminato come pure le zone parapetto delle vetrate interne ed esterne. È considerato un vetro di sicurezza grazie alla capacità di mantenersi compatto se fratturato.

Trasformazioni del vetro piano :

Nell'ambito della lavorazione industriale, il vetro viene classificato a seconda delle sue caratteristiche fisiche macroscopiche.

Le industrie di produzione forniscono il vetro piano sostanzialmente in due formati principali:

- grande lastra: lastra di vetro solitamente 6000 × 3210 mm²

- cassa contenente lastre, di norma 2400 × 3210 mm².[27] Questo formato di distribuzione viene usato per vetri semilavorati (come vetri stratificati, riflettenti o specchi) di prezzo più elevato.

A causa della sua elevata durezza, il vetro viene lavorato solo con alcuni tipi di utensili, tra cui la mola.

Taglio

Il taglio di piccoli pezzi può essere eseguito a mano con strumenti appositi, ma in generale viene eseguito da un banco di taglio, un macchinario a controllo numerico che presenta un piano fisso, solitamente vellutato e con fori per generare un cuscino d'aria (utile per lo spostamento del vetro), che viene chiamato anche "pantografo".

Sopra di questo vi è un ponte mobile che tramite un tagliavetro fornito di rotella in carburo di tungsteno o widia o diamante sintetico pratica incisioni sul vetro a seconda della programmazione eseguita tramite un software chiamato "ottimizzatore", che previo inserimento misura delle lastre come giacenza di magazzino, inserendo le misure da tagliare; il software ottimizzatore è implementato affinché ottimizzi il taglio, evitando al minimo lo sfrido.

I vetri tagliati in questo modo verranno poi troncati da un addetto con l'ausilio del banco di taglio. È opportuno in fase di programmazione (se si lavora su grandi lastre) impostare dei tagli verticali sulla lastra in modo che sia più semplice lavorare su due parti più piccole in fase di apertura dei vetri.

Per i vetri laminati stratificati il taglio viene eseguito sia sulla parte superiore della lastra, sia sulla parte sottostante alla parte superiore della stessa, visto che sono due vetri accoppiati, mentre il film polimerico che tiene accoppiate le due lastre (in PVB o polivinilbutirrale) viene generalmente tagliato usando un cutter o imbevendolo di alcool etilico. Nei moderni macchinari, oltre al taglio simultaneo delle due lastre di vetro, c'è anche una resistenza a scomparsa, che scioglie il PVB permettendo l'apertura del taglio.

Molatura

Il vetro tagliato presenta un bordo particolarmente tagliente e irregolare, che viene eliminato tramite un'operazione di molatura (eseguita manualmente o da macchinari CNC) che asporta e uniforma il bordo del vetro in modi diversi, a seconda della lavorazione voluta:

- filo lucido tondo: il bordo risulta arrotondato e lucido, il grado di lavorazione è elevato;

- filo lucido piatto: il bordo risulta lucido e perpendicolare alla superficie ma la congiunzione viene smussata a 45°; anche qui si ha un grado di lavorazione elevato;

- filo grezzo: come il filo lucido, con l'eccezione che il bordo non risulta lucido ma opaco e presenta una rugosità maggiore;

- bisellatura: i bordi del vetro vengono molati per 10–40 mm di altezza per un angolo di circa 7 gradi rispetto alla superficie del vetro stesso.

La molatura del bordo viene anche effettuata occasionalmente per ragioni di costo soprattutto su vetri colorati per limitare il fenomeno dello choc termico anche se per questo fenomeno è consigliata la tempera della lastra.

Foratura

Il vetro può essere forato al trapano con apposite punte diamantate, adeguatamente refrigerate con getto continuo d'acqua.

La foratura può essere eseguita da trapani per vetro manuali monotesta o doppiatesta o a controllo numerico.

I fori non devono essere troppo vicini al bordo (a seconda anche dello spessore del vetro) per evitare rotture dovute alle tensioni interne del pezzo. Nuovi macchinari permettono di forare con un particolare tipo di sabbia miscelata ad acqua (waterjet).

Vetro curvo e vetro cavo

Il vetro curvo è un vetro sottoposto ad un procedimento di riscaldamento graduale ad alte temperature (tra i 500 e i 750 °C circa), fino a diventare abbastanza plastico da aderire (per gravità o costretto in una qualche maniera) ad uno stampo concavo o convesso, disposto orizzontalmente o verticalmente all'interno del forno di curvatura.

Non è possibile ottenere un vetro curvo che si adagi sullo stampo esclusivamente sotto l'azione della sua forza peso, una volta raggiunta la viscosità necessaria, senza che il vetro stesso non venga segnato dalla testura, seppur minima, dello stampo, compromettendone la trasparenza e l'uniformità di spessore della lastra.

Per tale motivo, in genere l'azione di curvatura della lastra viene coadiuvata da dispositivi meccanici o pneumatici, che agevolano il processo, curvando il vetro a viscosità più alte e tali da non inficiare le caratteristiche originarie della lastra dopo il contatto con lo stampo.

Dopo questa fase, il vetro viene raffreddato molto lentamente ("detensionamento" o "ricottura" del vetro), per evitare di indurre tensioni che ne precluderebbero un'eventuale successiva lavorazione o che potrebbero innescare fenomeni di rottura spontanea del materiale.

Il processo di detensionamento viene normalmente adottato per i parabrezza delle automobili, per i quali è prevista la messa in sicurezza mediante stratifica e non mediante tempra. Viceversa, molto più frequentemente per il vetro impiegato nel settore dell'arredamento, il processo di curvatura si conclude con un raffreddamento istantaneo, al fine di ottenere un vetro curvo temprato.

Per vetro curvo si intende comunemente il vetro sottoposto alla curvatura lungo un solo asse della lastra (si pensi ad esempio alla curvatura che subisce un foglio di carta quando si tendono ad avvicinare due lati opposti).

Qualunque altro tipo di curvatura che coinvolga entrambe le dimensioni principali della lastra dà luogo ad un vetro cavo.

Esempi concreti di oggetti in vetro cavo possono essere: lampadari, bottiglie, bicchieri, vasi, piani lavabo in vetro con lavabo ricavato mediante termoformatura.

Si possono curvare vetri di spessore tra i 3 e 19 mm, per una misura massima di 2600 mm × 4000 mm, con diverse finiture

(ad esempio: sabbiato, serigrafato, inciso, forato o con asole) e di tutte le tipologie (ad esempio: colorato, fuso, riflettente, basso emissivo o stampato); non tutte le finiture sono tuttavia applicabili prima della curvatura.

Trasformazioni del vetro cavo

Le trasformazioni a cui può essere sottoposto il vetro cavo sono:

- decorazione

- tampografia

- incisione

- verniciatura

- sabbiatura

- satinatura.

Vetri speciali

- Vetro cristallo

- Vetro satinato

- Vetro acidato

- Vetro argentato (specchio)

- Vetro autopulente

- effetto fotocatalitico: i raggi ultravioletti catalizzano la decomposizione delle molecole organiche sulla superficie della finestra;

- idrofilicità: l'acqua viene attratta dalla superficie del vetro, dove forma un sottile strato che "lava via" i residui dei composti organici.

- Vetrata isolante

È una struttura vetrata utilizzata in edilizia, in particolare nei serramenti esterni (finestre e porte) e facciate continue, per aumentare le prestazioni di isolamento termico e acustico.

È costituita da due o più lastre di vetro piano unite tra di loro, al perimetro, da un telaietto distanziatore in materiale metallico profilato (alluminio, acciaio o polimerico) e separate tra di loro da uno strato d'aria o di gas (argon, kripton o xeno).

Il telaietto perimetrale è conformato in modo che all'interno di esso possano trovare alloggio dei sali che sono necessari per mantenere disidratata la lama d'aria risultante, evitando in questo modo la comparsa di condensa sulla superficie delle lastre rivolta verso l'intercapedine.

- Vetro basso-emissivo

- Vetro a controllo solare

- Vetro selettivo

Le applicazioni tipiche del Vetro

Il vetro è un materiale molto utilizzato per la sua durezza e scarsa reattività. Molti oggetti di uso comune sono di vetro, come bicchieri, scodelle, bottiglie, lampadine, specchi, tubi catodici per televisori e monitor, oltre alle finestre.

Con il termine "cristallo" viene indicato un vetro pregiato con il quale si producono articoli per la casa, calici, bicchieri e altri prodotti di elevata qualità. Le caratteristiche principali che distinguono il cristallo dal vetro comune sono la particolare lucentezza (dovuta all'indice di rifrazione più elevato) e la "sonorità" (particolarmente apprezzata nei calici). Il cristallo viene ottenuto aggiungendo ossido di piombo (PbO) alla miscela silicea.

Nei laboratori di chimica, fisica, biologia e altri campi, flaconi, vetrerie per analisi, lenti e altri strumenti sono fatti di vetro. Per queste applicazioni è spesso utilizzato un vetro con borosilicati (o vetro Pyrex), a causa della maggiore robustezza e minore coefficiente di dilatazione termica, che garantisce una buona resistenza agli shock termici e maggiore precisione nelle misure ove si hanno riscaldamenti e raffreddamenti.

Per alcune applicazioni è richiesto il vetro di quarzo, che è però più difficile da lavorare. La maggior parte delle vetrerie è prodotta industrialmente, ma alcuni grandi laboratori richiedono prodotti così specifici che dispongono di un tecnico soffiatore interno.

Oltre alle applicazioni terrestri il vetro è un ottimo materiale adatto all'utilizzo nel settore spaziale: in assenza di atmosfera e gravità la sua resistenza meccanica subisce un incremento notevole, pari a oltre 1000 volte il valore medio al suolo. Il motivo di tale aumento di prestazioni è ancora ignoto, ma si ipotizza che l'assenza di gas urtanti contro la superficie del vetro diminuisca la probabilità di estensione di una cricca (letale per un materiale cristallino quale è il vetro).

I vetri vulcanici come l'ossidiana sono impiegati dall'età della pietra

per realizzare utensili litici, ma la tecnica di lavorazione arcaica può essere applicata anche ai vetri attuali prodotti industrialmente.

Vetro artistico

Si ricordano i nomi di alcuni antichi artisti del vetro dell'antichità come Ennione di Sidone del I secolo d.C. Nonostante la disponibilità di nuove tecnologie, il vetro soffiato o lavorato alla fiamma continua a essere prodotto, ad esempio per la realizzazione di opere artistiche. Alcuni artisti che hanno utilizzato il vetro per la produzione delle loro opere sono: Sidney Waugh, René Lalique, Albert Dammouse, François Décorchemont, Émile Gallé, Almaric Walter, Gabriel Argy-Rousseau, Dale Chihuly, Hilton McConnico, Denise Gemin e Louis Comfort Tiffany.

Il termine "vetro cristallo", derivante dal cristallo minerale, ha assunto la connotazione di vetro incolore di alta qualità, spesso ad alto contenuto di piombo, ed è in genere riferito ad oggetti raffinati soffiati a mano, che dalla fine del 1800 hanno visto il fiorire delle vetrerie artistiche di Murano.

In Italia la maggior concentrazione di stabilimenti dove viene prodotto il vetro al piombo, comunemente chiamato cristallo, è a Colle di Val d'Elsa dove, dal 1300, viene prodotto il vetro e poi dagli anni 1960 il cristallo.

Esistono molte tecniche di lavorazione artistico per il vetro, ciascuna più adatta per particolari oggetti. L'artista del vetro può soffiare il vetro, lavorarlo alla fiamma oppure creare vetrate con forni che raggiungono la temperatura di fusione, inglobando nella lastra base il motivo creato con vetri di colore diverso.

È anche possibile tagliare il vetro con seghe al diamante e lucidarne le superfici.Tra gli oggetti in vetro si hanno: stoviglie (ciotole, vasi e altri contenitori), biglie, perline, pipe da fumo, sculture e mosaici. Spesso vengono utilizzati vetri colorati oppure smaltati, anche se questi ultimi sono considerati da alcuni meno raffinati.

Il museo di storia naturale di Harvard possiede una collezione di riproduzioni estremamente dettagliate di piante ed animali in vetro, lavorati alla fiamma da Leopold Blaschka e figlio, che portarono il segreto della loro tecnica nella tomba. I fiori di vetro di Blaschka sono ancora oggi fonte di ispirazione per gli artisti moderni.

Il vetro colorato ha una lunga storia artistica: molte chiese hanno splendide finestre realizzate con tali vetri (origine delle vetrate).